Definicja inteligentnego czujnika została sformułowana jeszcze w latach osiemdziesiątych 20-go wieku odnośnie zintegrowanej konstrukcji układów wyposażone w czujniki półprzewodnikowe z obwodami elektronicznymi.

Równolegle z rozwojem nowoczesnych technologii, sama definicja czujników inteligentnych zmieniała się, w miarę rosnących wymagań jak i oczekiwań w stosunku do ilości i jakości informacji uzyskiwanych w licznych systemach automatyki, pomiarów oraz sterowania. Procesy te są napędzane coraz większymi inwestycjami oraz wymaganiami licznych dostawców i odbiorców nowoczesnych zastosowań urządzeń, wymagających coraz to większej ilości danych i obecnych funkcji logicznych umożliwiających wykonywanie wielu niezależnych działań.

Czujniki inteligentne to z pewnością nowa klasa urządzeń, która zrewolucjonizowała uzyskiwanie konkretnych informacji z otoczenia. Wbudowana w czujniki inteligencja umożliwia wyeksponowanie najbardziej użytecznych informacji pozyskanych w trakcie pomiaru w sposób w pełni bezpieczny, precyzyjny, szybki oraz optymalny niż to ma miejsce w sytuacji korzystania z czujników tradycyjnych.

Właściwości czujników pomiarowych

Czujnik pomiarowy składa się z elementu czujnikowego, układu kondycjonującego i przetwarzającego oraz z interfejsu komunikacyjnego. Podstawową różnicą między czujnikiem zintegrowanym i inteligentnym jest obecność w czujniku inteligentnym nowoczesnego mikrokontrolera.

Nie wnikając w historyczne zmiany w zakresie definicji czujników pomiarowych, obecnie większość inżynierów, niezależnie od swojej dziedziny, uznaje za czujniki pomiarowe takie urządzenia, które w porównaniu z rozwiązaniami tradycyjnymi czujników mają co najmniej jedną z podanych właściwości:

- linearyzacja charakterystyk przetwarzania – korzystając ze specjalnych algorytmów oraz danych pochodzących z wbudowanych czujników kompensacyjnych albo też z systemu nadrzędnego, zwiększają swoją dokładność pomiaru i eliminują jakikolwiek wpływ takich czynników jak przykładowo temperatura lub ciśnienie,

- detekcja błędów oraz diagnostyka, m.in. wskutek działania dryftu termicznego i długoterminowego,

- dwustronne komunikowanie się z powiązanymi urządzeniami,

- autotest i autokalibracja, czyli możliwość zdalnej obsługi wielu czujników jednocześnie,

- rejestracja i analiza danych pomiarowych, przy wykorzystaniu wbudowanej pamięci mikrokontrolerów oraz komunikacji sieciowej,

- zdolność uczenia się i dowolnego podejmowania decyzji, przykładowo wyznaczanie zakresu pomiarowego.

żródło: spais.pl

Mikrokontroler może także podejmować decyzję, kiedy dane z czujnika mogą być wysyłane do innego systemu komputerowego. Coraz częściej czujniki pomiarowe mają w swojej strukturze cztery istotne cechy: centralną jednostkę przetwarzającą, niewielkie wymiary, możliwość bezprzewodowej komunikacji oraz bardzo niski koszt.

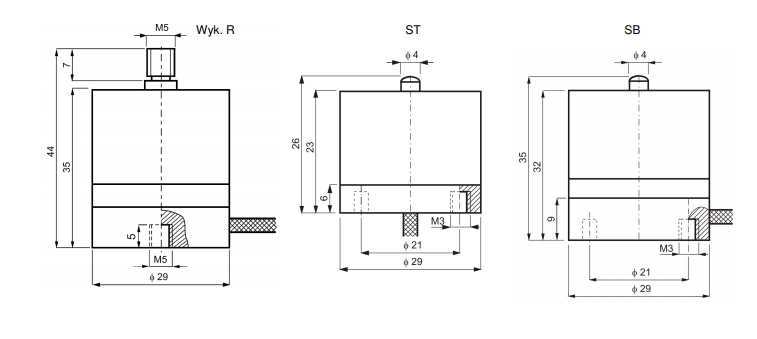

Czujniki tensometryczne

Potocznie nazywane są tensometrami, to podstawowy element każdej wagi elektronicznej, a nawet urządzeń do pomiaru sił ściskających, rozciągających, naprężeń itd. Najczęściej spotykane są one w wszelkiego rodzaju układach automatyki, gdzie zachodzi konieczność dokonywania bardzo precyzyjnych pomiarów wagowych, czyli przykładowo ciężaru zbiorników magazynujących surowce, zbiorników mieszalniczych czy też platform najazdowych. Czujniki takie najczęściej umieszczane są pod podporami zbiornika bądź też platformy. W połączeniu z odpowiednio dobranymi urządzeniami pomiarowymi można realizować pomiar mas, dozowania surowców i wiele innych.

O zastosowaniu odpowiedniego rodzaju tensometru decydują warunki oraz wymagania pomiaru związane z konkretnym materiałem, kształtem czujnika, rodzajem obciążeń i temperaturą pracy. Obecnie najszersze zastosowanie posiadają tensometry oporowe i są najczęściej stosowane przy pomiarach laboratoryjnych oraz użytkowych. Mają one wiele zalet, przykładowo:

- duża czułość i dokładność

- małe wymiary, jak i odporność na drgania oraz wstrząsy,

- możliwość pracy nawet w wysokich temperaturach i ciśnieniach,

- możliwość umieszczania na zakrzywionych powierzchniach.

Zasady działania czujnika tensometrycznego

Zasada działania tensometru zależna jest od właściwości fizycznych drutu metalowego, polegającej na modyfikacji jego rezystancji elektrycznej na skutek zmiany długości. Drut oporowy naklejany jest za pomocą odpowiedniego kleju na element odkształcający się pod wpływem pracy sił lub momentów. Materiał oporowy czujnika ulega takim samym odkształceniom, co część, na którą czujnik został przyklejony.

Technologia klejenia, użyte materiały to ogromna wiedza firm oferujących czujniki siły, bo od nich zależna jest dokładność oraz stabilność czujników. W zależności od danego kształtu i ułożenia elementu oporowego wyróżnia się tensometry wężykowe, tensometry kratowe oraz tensometry oporowe foliowe, czyli te najczęściej stosowane ze względu na swoje liczne zalety. Składają się one bowiem z siatki rezystancyjnej w postaci wężykowej zrobionej z cienkiej, metalowej folii sklejonej odpowiednim klejem.